- Accueil

- Blog

- Audit

- Conseil carbone

- Conseil en organisation

- Management industriel

- Formation

- Guides

- Contact

Méthode VSM lean, value stream mapping

Pour optimiser chaînes de valeur et flux

La méthode VSM lean accompagne les démarches d'amélioration de la performance opérationnelle de votre entreprise. C'est un travail d'équipe qui optimise les processus, les flux et améliore les conditions de travail.

VSM est l'acronyme de l'expression "Value Stream Mapping" ou analyse de la valeur d'un flux.

Objectifs d'un accompagnement VSM

Optimiser un flux et former les équipes

La méthode Value Stream Mapping est employée pour :

- Éliminer les gaspillages.

- Réduire stocks et en-cours.

- Réduire les cycles, les temps de traversée.

- Améliorer la performance et la satisfaction client.

- Améliorer les conditions de travail.

- Identifier et traiter des problèmes de sécurité au travail.

Dans notre approche nous formons vos équipes à devenir autonomes avec la méthode VSM. Celle ci peut également être associée à un autre chantier lean, comme un 5S.

Avec une démarche de terrain collaborative

La méthode VSM lean est une démarche de terrain qui s'appuie sur des observations aux postes de travail, en suivant le flux des processus analysés.

Les attentes du client servent de guide d'analyse pour optimiser le processus. On recherche à éliminer toutes les opérations sans valeur ajoutée.

Cette démarche améliore également les conditions de travail.

Bénéfices de la méthode VSM lean

Amélioration de la performance opérationnelle et du service client

La méthode VSM lean est un outil adapté pour améliorer les paramètres suivants de la performance opérationnelle:

- Réduction des cycles d'exécution, du temps de traversée des produits.

- Réduction des temps de modes opératoires.

- Réduction des stocks et en-cours.

- Réduction du BFR.

- Réduction de surfaces nécessaires aux opérations.

- Réduction des distances de parcours et déplacements.

- Amélioration des degrés de coopération.

- Amélioration du service client.

La méthode VSM constitue un diagnostic sur lequel on s'appuie pour génèrer un plan d'amélioration.

Favoriser l'amélioration de la qualité de vie au travail

Comme la plupart des techniques du lean management, la méthode VSM lean favorise la qualité de vie au travail, par :

- Une meilleure compréhension du processus par les collaborateurs.

- La satisfaction de fournir un meilleur service client.

- Le traitements de dysfonctionnements.

- L'obtention de processus plus fluides.

- De meilleurs échanges d'information, une meilleure communication.

- Moins de déplacements pour les opérateurs.

- Moins de temps d'attente.

- Le lancement d'actions d'aménagement des postes de travail.

- Amélioration de la sécurité au travail.

Le déploiement de la méthode VSM est un travail collectif des équipes qui permet d'en renforcer la cohésion.

Formation et guide analyse VSM

Nous proposons un guide analyse VSM gratuit au format pdf téléchargeable en suivant ce lien.

Nous réalisons par ailleurs des formations analyse VSM. Pour consulter le programme suivez le lien.

Méthode VSM lean, ils nous font confiance

Notre approche pour déployer une VSM

La méthode VSM lean se déploie en quatre phases suivant le cycle PDCA, avec la participation des membres des équipes terrain.

Phase 1a, étude de l'environnement du processus

Lors de cette première phase de préparation du diagnostic, sont analysés:

- l’ensemble documentaire décrivant les processus;

- les indicateurs de performance et leur historique;

- l’historique des incidents rencontrés;

- les routines de management en place;

- les moyens mis en place;

- les données économiques disponibles.

Phase 1b, préparation et décomposition du processus et SIPOC

Dans cette deuxième phase de préparation nous décomposons le processus en macro-phases à l'aide de la méthode SIPOC.

Lors de cette phase la préparation matérielle de l'analyse est organisée en:

- définissant et formant l'équipe qui réalisera le diagnostic;

- prévoyant une salle adaptée;

- rassemblant toutes les informations disponibles sur le processus.

Il est aujourd'hui possible de sythétiser les informations recueillies lors de l'analyse de déroulement sur des outils collaboratifs visuel, tel que Klaxoon. Outre l'avantage d'offrir un mur aux dimensiosn infinies, l'outil permet de garder la synthèse "papillons" de l'analyse de déroulement pour des consultatiosn ultérieures ou à distance.

Phase 2a, analyse détaillée du processus

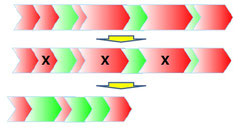

Cette phase de déploiement constitue le cœur du diagnostic. Elle se réalise en suivant tout le flux du processus, en relevant et mesurant toutes les étapes sur le terrain.

Le processus est ensuite représenté en salle (ou sur un outil numérique, cf supra). On y fait apparaître les taches à valeur ajoutées et les étapes sans valeur ajoutée. Toutes les opérations inutiles sont identifiées pour les éliminer.

Chaque opération est ainsi quantifiée, que ce soit en coût, temps, quantité, etc… L’analyse permet de dégager les facteurs de gaspillages selon la classification des MUDAS du lean :

- Les déplacements inutiles, les temps d’attentes;

- Les productions trop en avance ou trop tardives;

- La sur qualité, la sous qualité;

- Les mouvements inutiles ou non ergonomiques;

- Les stocks inutiles;

- Les processus excessifs, non attendus du client.

- Les risques de sécurité au travail.

La méthode VSM lean réalise un scan complet d'un processus. Elle peut également être utilisée pour faire un bilan sécurité au travail, en relevant les risques observés sur le processus.

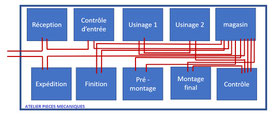

Phase 2b : le diagramme spaghetti en support de l'analyse

Il peut être utile de visualiser le flux physique, comme par exemple la totalité du trajet de la matière et des sous ensembles qui vont constituer un ensemble complet dans une entité de fabrication.

Ce visuel met en évidence les anomalies de trajet du flux. Il offre un support pour discuter avec les équipes des améliorations à apporter. Le diagramme spaghetti comprend une mesure de la distance parcourue par le produit et par les opérateurs.

Phase 3 : analyse des résultats

Les mesures et relevés de terrains sont affichés sur les murs d'une salle pour être analysés. On y fait apparaître :

- les taches à valeur ajoutée;

- les taches sans valeur ajoutée;

- les temps de réalisation et d'attentes entre taches;

- les distances parcourues;

- les stocks constituées;

- les flux d'information papier et ERP;

- les opérations inutiles vues sur le terrain;

- les risques liés à la sécurité;

- et toutes autres informations utiles.

Cette phase visualise le flux dans son ensemble et révèle visuellement les améliorations possibles. Elles sont ensuite hiérarchisées et quantifiées dans la phase suivante.

La visualisation peut aussi s'effectuer sur un outil numérique collaboratif.

Phase 4, synthèse et recommandations

Cette étape de la méthode VSM élabore les propositions d’amélioration. Elles sont hiérarchisées en fonction de leur impact sur la performance du processus.

Le coût d'investissement et le temps de mise en œuvre de chacune des actions possibles est également évalué.

Pour être efficace, cette phase doit s'effectuer avec les membres des équipes de terrain, dans une séance d'intelligence collective.

Le résultat de cette phase est le plan d’actions pour améliorer le processus.

Le plan d'action suivant le diagnostic

La méthode VSM lean dégage les pistes pour rendre votre organisation plus efficace. Elle liste les projets d'optimisation de processus, que vous pourrez hiérarchiser et planifier avec le résultat du diagnostic.

Une méthode simple et peu couteuse

La mise en œuvre de la méthode VSM lean ne nécessite pas d'outils ou moyens lourds. L'approche est principalement méthodologique et demande une préparation approfondie et de la rigueur dans l'exécution. Les principaux outils utilisés sont :

- une feuille de relevé;

- un chronomètre;

- un odomètre;

- des grilles d'analyse;

- le diagramme spaghetti;

- la méthode CREMS.

Méthode VSM lean, conseil - accompagnement

Experts lean à Paris, Lyon, Lille, Bordeaux, Marseille, Nantes, Toulouse

Nos consultants interviennent dans chaque région et accompagnent vos équipes à déployer la méthode de diagnostic VSM lean.

- Hauts de France (Lille, Douai, Amiens, Arras, Roubaix, Lens, Valenciennes, Tourcoing, Beauvais).

- Grand Est (Strasbourg, Reims, Metz, Mulhouse, Nancy, Troyes, Chalons en Champagne).

- Paris et la région Ile de France.

- Bretagne (Brest, Rennes, Lorient, St Malo, Quimper, Vannes).

- Normandie (Rouen, Cherbourg, Caen, le Havre, Dreux, Evreux).

- Pays de Loire (Nantes, le Mans, Angers, Tours, St Nazaire, Laval).

- Centre (Bourges, Orléans, Chartres, Châteauroux, Montluçon).

- Bourgogne Franche Comté (Dijon, Auxerre, Besançon, Chalon Sur Saône, Belfort).

- Rhône Alpes Auvergne (Lyon, Grenoble, Valence, Voiron, Romans, St Etienne, Clermont Ferrand, Chambéry, Annecy).

- Midi Pyrénées et Occitanie (Toulouse, Nîmes, Alès, Montpellier, Perpignan, Tarbes).

- Aquitaine Limousin Poitou Charentes (Bordeaux, La Rochelle, Pau, Angoulême, Niort, Limoges, Rochefort, Châtellerault).

- Provence (Marseille, Aix en Provence, Toulon, Nice, Avignon, Vitrolles).

Nous intervenons également dans toute l'Europe, comme en Belgique (Bruxelles, Namur, Liège, Charleroi, Louvain, Mons) et en Suisse (Genève, Lausanne, Neuchâtel).

Applications de la méthode Value Stream Mapping

Le diagnostic de processus présente un caractère universel, et dès lors, la méthode VSM lean peut être employée dans tous types d'organisations (TPE, PME, ETI, grands groupes…) et tous secteurs d'activités comme l'industrie - secteur industriel, la distribution, supply chain, les services, les organismes de recherche, le secteur médical (hôpitaux, recherche, centres universitaires), le secteur social, les administrations centrales, la défense, les collectivités locales et territoriales, les coopératives.